摘要:针对氢氧化铝焙烧炉废气处理,本文通过对粉尘性质分析以及当今常用治理方法进行阐述,指出静电除尘器无法达到环保要求,从而提出了将“管式冷却器+袋式除尘器”相结合的一种新型的除尘装置。

关键词:焙烧炉;废气治理;除尘装置

1引言

目前,我国铝工业迅速发展,氧化铝产量日益增加。围绕节能减排,开展氧化铝行业技术创新的需求日益迫切。氢氧化铝焙烧是氧化铝生产过程中的最后一道工序,是对氧化铝产量、质量和生产能耗有重大影响的工序之一,焙烧过程中产生的废气大多经电收尘器净化后排入大气。

2氢氧化铝焙烧炉粉尘分析

在氢氧化铝沸腾焙烧过程中,氢氧化铝在文丘里干燥器中经380℃的热风预热后进入预热旋风筒中,在离心力的作用下进行分级,粗粉进入主焙烧系统,而细粉尘则经收尘器收集后混入氧化铝成品。表1、表2、表3分别列出了氢氧化铝焙烧收尘粉的化学成分、物质组成及粒度组成。

表1 氢氧化铝焙烧收尘粉的化学成分(质量%)

种类 | SiO2 | Fe2O3 | Na2O | 烧失 |

焙烧收尘料 | 0.065 | 0.012 | 0.531 | 2.40 |

成品氧化铝 | 0.028 | 0.012 | 0.391 | 0.86 |

表2 氢氧化铝焙烧收尘粉的物质组成(质量%)

α—Al2O3 | γ— Al2O3 | Al(OH)3 |

44 | 51.5 | 4.5 |

表3 氢氧化铝焙烧收尘粉的粒度组成

粒度及分布 | 比表面积(m2/g) | ||

D50(μm) | —45μm(%) | —20μm(%) | |

5.3 | 99.4 | 94.1 | 0.84 |

从表1、表2、表3可看出,焙烧收尘料的烧失含量比成品氧化铝要高;其粒度D50为5.3μm、粒径为—45μm的占99.4%、粒径为—20μm 的占94.1%;其物相组成除氧化铝外,还有氢氧化铝和大量α—Al2O3生成。

焙烧收尘粉杂质含量高、粒度细、黏度大,若将此料供给电解铝使用,既污染环境,又影响电解铝产品的质量。收尘粉中α—Al2O3含量高,易在电解槽中出现难熔的沉淀物,影响电解槽的稳定运行。所以焙烧收尘粉必须经过达标处理。

3治理现状分析

我国氢氧化铝焙烧炉废气主要采用的是电除尘器进行治理,随着生产的不断发展和时代变迁,烧结法氧化铝生产演变为拜耳法生产后因生产工艺及操作不同,含水率等较初始阶段发生了较大变化,致使电除尘器的收尘效率下降较大, 治理后的排放浓度>40mg/m3。然而随着国家环保要求的提高,粉尘排放标准≤20mg/m3,电除尘器的出口含尘浓度无法满足环保要求,因此设计一种新型的除尘设备势在必行。

4新型除尘装置设计思路

4.1袋式除尘器的应用

袋式除尘器是一种高效、可靠、经济、实用的新型除尘设备。它具有清灰效果好、除尘效率高、占地面积小、操作维修方便等优点,应用十分广泛。将袋式除尘器应用于氢氧化铝焙烧炉废气治理具有十分好的前景。

4.2废气降温的必要性

氢氧化铝焙烧炉废气温度高,一般为130-400℃,远远超出了袋式除尘器的承受温度,因此废气在进入袋式除尘器之前,必须进行降温,将废气温度降至布袋允许的使用的温度范围内,保证后续的袋式除尘器正常运行。

4.3冷却方式的选择

常用的冷却方式主要包括风冷式和水冷式,风冷式采用空气作为媒介冷却需要冷却的物体;水冷式采用水作为媒介冷却需要冷却的物体。两者进行比较分析:

冷却方式 | 优点 | 缺点 |

风冷式 | (1)占地空间小; (2)相对于水冷式,成本较低。 (3)系统结构简单,方便操作。 | (1)由于有风扇/风机,会产生一定的振动及噪声; (2)相对于水冷式,散热效果略低。 |

水冷式 | (1)因为减少了风扇/风机的数量,所以也减少了风扇/风机所产生的振动及噪音。 (2)散热效果比风冷系统高一些。 | (1)水冷散热器所需的用具非常庞大,占用了一定的空间。 (2)价钱比风冷系统较高。 (3)因为结构比风冷系统复杂,还多加了一级的工质,所以可靠性也较差。 |

通过比较分析,与氢氧化铝焙烧炉废气治理实际相结合,最终采用风冷式进行废气的冷却。

5新型除尘装置介绍

5.1除尘装置结构

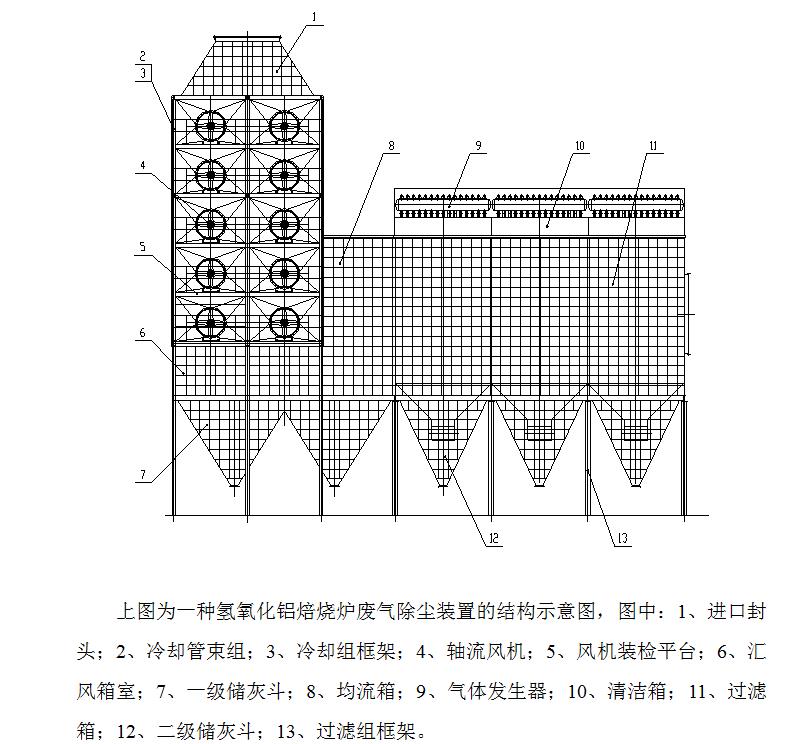

除尘装置主要包括设置在冷却组框架上的冷却预处理区、重力除尘区、废气处理区、精细除尘区。冷却预处理区包括冷却管组,冷却管组包括若干换热管束,冷却管组上方连接有进口封头;重力除尘区包括汇风箱室,汇风箱室下方设置有一级储灰斗;精细除尘区包括均流箱,均流箱中设置有若干折流板,所述均流箱下方连接有二级储灰斗,均流箱侧部连接有过滤箱,过滤箱中设置有净化单元,过滤箱上还设置有清洁箱,过滤箱中部还连接有和引风机连接的净气出口管路,清洁箱和净气出口管路相连通。

5.2除尘装置原理

氢氧化铝焙烧炉废气从冷却管束组上方进口封头进入,高温烟气在冷却管束组内自上而下流动,轴流风机将大气吹过换热管壁外,进行热交换。冷却管束组采用裸露形式,大气从一方进入,另一方出去。冷却管束组下方设置有汇风箱室,烟气在汇风箱室中实现重力除尘(即烟尘在通入汇风箱中之后将会由于重力的作用,大颗粒的尘粒将会自然落下),落下后的尘粒通过一级储灰斗收集。

在引风机的作用下,被汇风箱处理后的废气然后经均流箱进入精细除尘区,在均流箱中设置有很多折流板,该折流板能够使得废气的流速更加均匀,同时废气中的没有被汇风箱处理完的粗颗粒将会直接落入二级储灰斗底部,其中的细颗粒随气流转折向上进过滤箱室,由于在过滤箱室中设置有滤袋,该滤袋可以阻隔废气中的细小颗粒,最后气体进入清洁箱,由于清洁箱和净气出口通过第二连接管路相连通,所以净化后的空气将会从净气出口流出,最后通过引风机从烟囱排出。

该装置在长时间使用以后,粉尘阻隔于滤袋表面,并不断增厚,设备阻力不断增加,这时需清灰降压,在进行清灰的时候,气体发生器启动,压缩气体通过第一连接管路进入清洁箱,并反吹过滤箱中的滤袋,滤袋上的粉尘被清除,并沉降于灰斗中。粉尘沉降后,关闭气体发生器,过滤箱又进入过滤状态,从而实现“清灰、沉降、过滤”三状态。

5.3技术参数

除尘过程中降温是非常重要的环节,必须将粉尘温度降低到220℃以下,才能达到后续布袋除尘器的布袋承受温度。

(1)热量计算公式

Q=WhCp,h(T1-T2)= WcCp,c(t2-t1)

其中:

Q:换热器的热负荷,kj/h或kw;

Wh:热流体的质量流量,kg/h;

Cp,h:热流体平均定压比热容,kj/(kg·℃)

T1:热流体的初始温度,℃;

T2:热流体的最终温度,℃;

Wc:冷流体的质量流量,kg/h;

Cp,c:冷流体平均定压比热容,kj/(kg·℃)

t1:冷流体的初始温度,℃;

t2:冷流体的最终温度,℃;

(2)面积计算公式

1总传热系数K

由于热流体与冷流体都为气体,所以传热系数K取200w/m2·℃。

2温差

热流体温度:T1→T2

冷流体温度:t1→t2

△t1=T1-t2,△t2=T2-t1

温差△t:△t1→△t2

△tm=(△t2→△t1)/ln(△t2/△t1)

3面积计算

S=Q/(K·△tm)

(3)管束冷却器换热面积计算

S=3.14ndL

其中:

S:传热面积,m2;

n:管束的管数;

d:管径,m;

L:管长,m。

假设粉尘初始温度为400℃,需要降低到200℃,采用风冷式降温,自然空气的温度为25℃,则处理风量为50000m3/h时需要1台功率为11kw的风机。

5.4设备选型

序号 | 焙烧炉规格(t/h) | 烟气量(Nm3/h) | 正常温度(℃) | 除尘效率(%) | 排放 浓度(mg/Nm3) | 设备阻力 (Pa) | 设备型号规格 | 装机容量(KW) | 过滤面积(m2) | 过滤 风速(m/min) | 重量 (吨) |

1 | GCD-400 | 80000 | 130-400 | 99.99 | 10 | 2500 | GCDF-80 | 22 | 1440 | 0.93 | 105 |

2 | GCD-1000 | 200000 | GCDF -200 | 44 | 3600 | 0.93 | 220 | ||||

3 | GCD-1340 | 280000 | GCDF -280 | 66 | 5040 | 0.93 | 280 | ||||

4 | GCD-1450 | 300000 | GCDF -300 | 66 | 5400 | 0.93 | 310 | ||||

5 | GCD-1650 | 350000 | GCDF -350 | 88 | 6360 | 0.92 | 350 | ||||

6 | GCD-1850 | 400000 | GCDF -400 | 110 | 7080 | 0.94 | 450 | ||||

7 | GCD-3000 | 520000 | GCDF -520 | 132 | 9240 | 0.94 | 570 | ||||

8 | GCD-3500 | 620000 | GCDF -620 | 165 | 11040 | 0.94 | 680 | ||||

9 | GCD-4000 | 720000 | GCDF -720 | 198 | 12960 | 0.93 | 770 | ||||

10 | GCD-4500 | 820000 | GCDF -820 | 198 | 14400 | 0.95 | 860 |

5.5设备其他配置

(1)滤袋滤料

滤料质量直接影响除尘器的除尘效率,滤袋的寿命,排放浓度,也直接影响到除尘器的运行费用。根据我们的使用经验和在国内的调研,为确保排放等技术指标,滤料选用550g/m2的涤纶针织毡,并经防油防水处理进行覆膜处理。

其基本参数如下表:

克重(g/m2) | 550 | |

厚度(mm) | 1.95 | |

透气度(L/m2/min) | 150 | |

断裂强度 | 经向 | >1982 |

纬向 | >1830 | |

断裂伸长率 | 经向 | 27% |

纬向 | 23% | |

破裂强度(Mpa/min) | 2.35 | |

连续工作温度(℃) | ≤130 | |

短时工作温度(℃) | 150 | |

后处理方式 | 热定型 | |

半衰期 | 0.75S | |

表面处理 | PTFE覆膜 | |

沾水等级(水温27℃相对湿度20%) | 5级 AATCC100 | |

耐酸性 | 优 | |

耐碱性 | 良 | |

耐磨性 | 优 | |

水解稳定性 | 良 | |

目前,国内生产滤料的厂家很多。根据20多年的使用经验,选用国内一流的上海安德鲁纺织品有限公司【现更名为:莱德尔工业纺织品(上海)有限公司】或必达福环保技术(无锡)有限公司的产品。

(2)袋笼选型

袋笼的选择主要是环径和竖径直径的选择、数量的选择,以及后处理的选择。成型的骨架再进行镀锌处理,提高其抗酸腐蚀、耐磨、耐温、抗氧化性能。

(3)电磁脉冲阀选型

电磁脉冲阀是实现有效清灰的关键元器件,直接关系到除尘系统的正常运行。我公司考核,并长期使用的合格供应商有四家,分别为澳大利亚高原公司、美国ASCO公司、韩国大河(朝日)公司、上海袋式除尘配件公司。

(4)汽缸选型

汽缸主要用于分室离线提升阀,汽缸厂家比较多,如国内一流的台湾亚德客公司产品。

(5)空气斜槽选型

空气斜槽一般设计为6-10°,因其运动部件少,流动性好,输送量大,故障率低,维护方便等优点,已广泛应用。

(6)PLC选型

PLC是控制柜的关键元器件。有国产和进口之分。进口的有欧姆龙、西门子、ABB等公司的产品。本装置选用西门子公司的产品。PLC对温度也起到一定的自动控制作用,当粉尘温度满足布袋承受温度时,轴流风机不工作,节约能耗。

5.6除尘装置优点

该新型除尘装置实现了多级除尘,除尘效率高,能耗少,投资成本少,维护清理方便。它与传统除尘器相比较如下:

类型 | 电除尘器 | 电袋复合除尘器 | 新型除尘装置 |

优点 | 净化效率高; 设备阻力小、总能耗低; 烟气处理量大; 可以完全实现操作自动控制。 | 提高了细微粒子的除尘效率,除尘效率高。 | 作用相当于多级除尘; 除尘效率高; 占地面积小; 操作维修方便; 投资成本适中。 |

缺点 | 一次投资较大,占地面积较大; 受运行工况影响大; 对制造和安装要求较高; 粉尘排放无法达标。 | 投资成本高,运行成本较高。 | ---- |

5.7处理效果

氢氧化铝焙烧炉废气通过新型除尘装置处理后,排放浓度<10 mg/Nm3,完全能够达到环保标准。此装置达到了节能、减排、高效、环保,而又运行可靠、稳定、技术经济先进的效果。

6结语

针对氢氧化铝焙烧炉废气处理,新型除尘装置克服了电除尘器粉尘排放不达标的缺点,充分结合管式冷却器和袋式除尘器两者的优点,使氢氧化铝焙烧炉废气达标排放。从经济效益来看,除尘装置收集的粉尘可以作为氧化铝成品一起出售,节约了成本,大大增加了厂商的经济来源。从环境效益来看,降低了粉尘排放浓度,有效促进了节能减排工作的必由之路,为可持续发展奠定了坚实的基础。

7参考文献

[1]李太昌. 氢氧化铝焙烧炉电收尘粉综合利用研究进展[J]. 陶瓷,2013,(5).

[2]温金德,李红. 降低氧化铝焙烧炉出口含尘的措施[J]. 有色冶金节能,2013,(2).

[3]毕有才,徐浩. 氧化铝焙烧炉烟气余热利用探讨[J]. 山东冶金,2013,(3).

[4]阳志洪,刘莉娜. 氧化铝焙烧系统热能回收利用[J]. 有色金属设计,2011,(2).

[5]周加贵,蔡世慧. 电除尘器在氧化铝焙烧系统中的应用[J]. 有色设备,2005,(1).