摘要:针对铝熔铸生产环节产生的烟尘特性,本文提出了一种安装简便,烟尘收集处理效果好,能够系统解决熔铸烟尘的除尘装置。通过该装置治理,熔铸车间岗位浓度得到显著改善,能满足清洁生产、职业安全卫生防护和环境保护要求。

关键词:熔铸烟尘;污染治理;除尘装置

1引言

近年来,我国铝材的需求量持续增长,铝材被广泛应用于航天、建筑、交通等领域。我国的铝加工技术得到了迅速的发展和提高,缩小了与国外先进水平的差距。熔铸是铝加工的第一道工序,为轧制、锻造、挤压等生产提供合格的锭坯,铸锭质量的高低直接与各种铝材的最终质量密切相关。熔铸生产实现由固态向液态再向固态的转变,以及合金元素溶解于铝中的合金化过程,其基本作用是能量和物质的转移。同时,熔体也与周围介质之间发生一系列的物理化学变化,使熔体净化或产生污染,并由液态加工成可供压力加工的铸坯。在此过程中,会产生一定的烟尘,对生产车间环境造成影响,因此,必须采取有效的治理措施来处理熔铸过程中生产的烟尘。

2烟尘分析

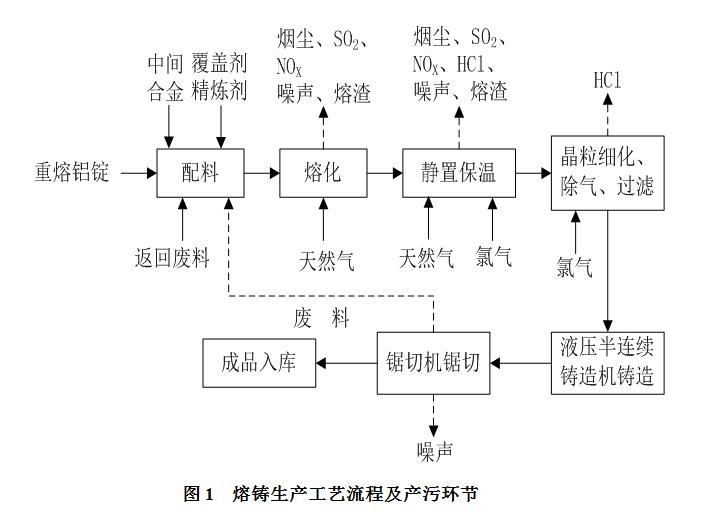

2.1熔铸生产工艺流程及产污环节

熔铸生产工艺流程是:将按配料要求备好的各种原料(重熔用铝锭、返回废料和中间合金等)加入熔铝炉中进行快速熔化,铝液温度约760℃(最高温度为900℃),经扒渣、电磁搅拌、调质后将熔体转注到保温炉内,采用Cl2与N2/Ar气混合气体进行除气精炼,并静置、调温。从保温炉流出的铝熔体再经在线处理系统加Al-Ti-B丝晶粒细化、用N2/Ar气与Cl2气混合气体除气精炼、泡沫陶瓷过滤板过滤除渣后,导入液压半连续铸造机铸造;当铸锭达到要求的长度时,停止铸造,然后通过锯切机将铸锭锯切成所要求的铸锭长度,最后将合格的铝及铝合金扁铸锭运至下一工序。具体详见图一。

从图1中可以看出,熔铸过程的产污环节主要为:(1)熔铝炉熔化过程;(2)保温炉精炼过程。

2.2烟尘性质

熔铝炉和保温炉的燃料通常为天然气,燃烧废气主要含有SO2、NOx 、COx、粉尘、炭粉、氯化盐(NaCl、KCl)及少量酸性气体(HCl)。其中,粉尘浓度约为200~800mg/m3;熔铝炉粉尘的粒径分布:≤1m的占72.5%;1~30m的占14.9%;≥30m的占12.6%。

2.3排放标准

熔铝炉、保温炉产生的烟气执行《工业炉窑大气污染物排放标准》(GB9078-1996)排放标准。

3技术方案及工艺流程

3.1技术方案

根据熔铸过程中的烟尘特性,可采用一种系统处理熔铸生产环节烟尘的除尘装置,该装置的技术路线如下:

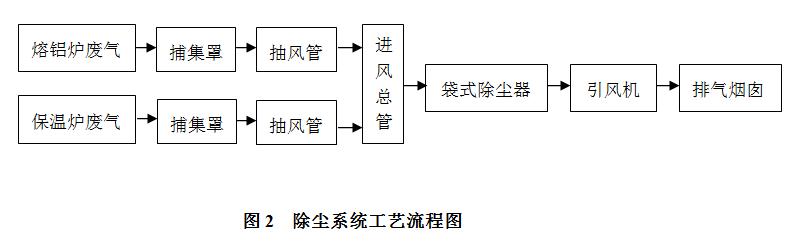

(1)采用一套除尘系统来处理熔铝炉、保温炉产生的烟尘。

(2)除尘系统主机采用耐高温长袋低压脉冲袋式除尘器。

(3)除尘器滤料选用国内耐温220℃的Nomex产品,并经PTFE覆膜处理。

(4)除尘系统动力设备选用低转速风机,以保证风机运行噪音值符合或优于国家标准。

(5)除尘系统配一套排风管道和排气烟囱,烟囱高度不得低于15m。

3.2工艺流程简述

为了有效地控制熔铸作业过程中产生的烟尘,改善车间环境条件,熔铝炉和保温炉炉内排烟和炉门排出的烟尘在引风机的作用下经捕集罩有效捕集充分混合后进入进风总管,烟气经耐高温长袋低压脉冲袋式除尘器净化后,通过引风机,由烟囱排入大气。当进入袋式除尘器的烟气温度高于180℃时,除尘器前的气动野风混风阀自动打开,吸入空气以保证进入袋式除尘器的烟气温度低于180℃,以确保袋式除尘器滤袋不受高温损坏,延长滤袋使用寿命。滤袋上的粉尘经脉冲反吹清灰掉入灰斗,再由螺旋输送机排出装袋再利用。除尘系统工艺流程见图2。

4设备选型

4.1系统参数的确定

4.1.1除尘风量计算

(1)闭门时烟气排放量

一般,熔铝炉、保温炉排烟量与烧嘴燃烧天然气的量成线性关系,即每燃烧1Nm3天然气需要10Nm3空气,烟气排放量一般为天然气耗量的11.5倍。

(2)开门时烟气排放量

熔铝炉、保温炉对环境的影响主要是开炉门时投料、扒渣、打渣时产生的烟尘,开门时,烧嘴不工作。根据经验公式计算:

Q=3600×S炉门×V炉口喷出速度

其中:炉门面积为炉门的开口面积;

炉口喷出速度按1.7m/s计算。

熔铝炉、保温炉排出的含尘气体,需要吸尘罩收集,在收集时要掺入冷风,同时也降低尘气温度,使之在除尘器工作范围内,一般掺入冷风量为10%左右,这时,尘气温度可降低在180℃以下。

4.1.2烟气浓度计算

熔铝炉以天然气为燃料,熔炼过程中产生含SO2、NOx、烟尘的烟气,烟气中烟尘浓度约200mg/m3,SO2 浓度约29.74mg/m3 ,NOx 浓度约150mg/m3;熔铝炉在打渣、扒渣等过程中产生含尘烟气,烟气中烟尘浓度约800mg/m3。

保温炉燃烧天然气进行保温,烟气中烟尘浓度约200mg/m3 ,SO2 浓度约34.78mg/m3 ,NOx 浓度约150mg/m3;向铝液中通入氯气和氮气或者氯气和氩气的混合气体进行脱气处理产生HCl,烟气中烟尘浓度约800mg/m3;HCl 浓度约1.50mg/m3。

4.1.3风管及风速

含尘气体管道风速v一般采取12-20m/s,计算管道直径![]() ,查手册后对管径进行规整,再用规整后的管径计算出实际含尘气体流速

,查手册后对管径进行规整,再用规整后的管径计算出实际含尘气体流速![]() 。

。

4.1.4系统阻力

系统阻力包括捕集罩负压H1(一般为:200Pa)、除尘设备阻力H2(一般小于1700Pa)、主烟道阻力H3、消声器阻力损失H4(一般为200Pa),烟囱阻力H5。其总阻力为:H=(H1+H2+H3+H4+H5)×1.1

系统管道阻力计算公式为:

H3=1/2fV2【∑§+(γ/D)L】

式中: H3——系统阻损(Pa)

V——流速(m/s)

γ/D——单位长度摩镲阻力系数(Pa/m)

L——最长管道长度(m)

4.2设备选型核算

以1台75t熔铝炉和1台75t保温炉为例,核算各参数。

(1)75 t熔铝炉主要参数:

1最大燃料消耗量: 1400 Nm3/h

2主炉门尺寸:4000×1650mm

(2)75t保温炉主要参数

1最大燃料消耗量: 400 Nm3/h

2炉门:A.炉门数量:2 个;B.炉门开口尺寸: 2800×1200mm

4.2.1除尘风量核算

(1)75t熔铝炉抽风量

经核算,熔铝炉闭门工作时的烟气排放量为32079m3/h,熔铝炉开门时的抽风量为51096m3/h。

(2)75t保温炉抽风量

保温炉闭门工作时的排烟量为9166m3/h,保温炉开门时的抽风量为52025m3/h。

(3)总抽风量

以熔铝炉和保温炉同时开门为最大抽风量,Q=51096+52025=103121m3/h

4.2.2系统阻力核算

经计算,除尘系统阻力为:4500Pa。

4.2.3除尘设备选型

按照处理风量为103121 m3/h进行选型,可选择CD340-5型耐高温长袋低压脉冲袋式除尘器。耐高温长袋低压脉冲袋式除尘器具有以下特点:

a、清灰效果好

脉冲阀采用双曲线膜片结构,脉冲阻力低,起闭快和清灰能力大,喷吹装置各部件均有优良的空气动力特性,当喷吹压力0.3~0.4MPa时,对净化含尘浓度高和含湿量大的烟尘仍有很好的清灰效果。

b、粉尘补集率高

粉尘补集率可达99.9%。

c、除尘效率高

除尘效率可达99.99 %以上,能长期保证排放浓度小于10mg/Nm3。

d、占地面积小

滤袋长度7m,占地面积较常规脉冲和反吹风袋式除尘器小。

e、操作维修方便。

f、滤袋袋口采用了弹性涨圈,可直接嵌在花板上,既密封又拆装方便,减少了维修人员与污袋的接触。

g、该设备结构简单,运动部件少,维修方便。

h、控制技术为欧姆龙PLC定时自动控制,精确度高,开起后不需专人管理。

图1 CD340-5型耐高温长袋低压脉冲袋式除尘器技术参数

过滤面积 | 1700m2 |

处理风量 | (10.20-20.40)×104m3/h |

滤袋数量 | 700个 |

设备阻力 | 1500-1800Pa |

排放浓度 | ≤10 mg/Nm3 |

4.2.4引风机选型

按照处理风量为103121 m3/h,全压为4500Pa进行选型,可选择Y4-68№ 14D离心引风机。主要技术参数:

a、流量:85154-155627m3/h;

b、全压:4726-3246Pa;

c、电机型号:Y355M-4;

d、电机功率:250KW。

5环境效益分析

通过对熔铸生产环节烟尘的治理,大大降低了熔铸烟尘的排放速率和排放浓度,有效提高了厂区内部及周围的空气环境水平。同时,降低了岗位粉尘对工人健康的影响,为工厂提供了良好的工作环境。

6结语

随着经济的飞速发展,国家对环保和职业卫生安全的要求越来越高,同时人们对职业卫生安全和环保的意识也大幅度提高。铝熔铸生产环节烟尘污染严重,必须采取相应的措施进行治理,通过文章介绍的系统处理该烟尘的装置,能够有效的降低粉尘浓度与排放速率,所有污染物均能满足国家和地方的环保排放标准,实现了环境与经济的协调发展。

7参考文献

[1] 徐亮.铝加工熔铝炉、保温炉烟尘净化技术与应用[C].//上海铝业行业协会第六届会员大会暨2011中国长三角铝业高峰论坛论文集.2011:172-179.

[2] 李永刚.袋式除尘器与熔铝炉烟尘治理[J].有色金属加工,2005,(12):34-36.

[3] 冀晨光.铝熔炼保温炉烟尘治理工艺中布袋除尘器滤料的分析选择[J]. 有色金属加工,2009,(8):38-40.